FEAUTURE特 集

ザ・追跡!

ザ・追跡 航空機産業に挑む"町工場軍団"

17.07.21

日本初の国産ジェット旅客機

MRJの開発が進む中、

岐阜県内の町工場4社がタッグを組み、

航空機産業への参入に挑戦しています。

岐阜県安八町に工場を構える日電精密工業は、

約1年半前、社内にエアロパーツ部という

新たな部署を立ち上げた。

航空機産業への挑戦を決めたのは、

この会社が得意としている、

ある技術があったからだ。

それは、放電加工。

放電加工というのは一体どんな技術なのか?

使うのは、目を凝らさないと

わからないほどの極細のワイヤー。

このワイヤーに

電気を通して小さな雷を発生させ、

その熱で金属を溶かしながら切断する。

糸のこぎりで木を切るように

金属を切り取ることができる。

実際の加工は、水の中で行う。

準備が整い、スイッチON!

すると・・・

(ぶくぶく・・・ワイヤーが光った!)

よく見ると、

水中に細かい金属の粒子が

溶け出しているのがわかる。

切断のスピードは

1時間で1ミリ程度と時間はかかるが、

電気を通す金属ならどんなに硬くても、

切れないものはないという。

さらに目を見張るのは、その精密さ。

加工したものがこちら。

わずか0.3ミリの間に、

迷路のような切り込みができた。

この技術を使えば、

こんな加工も自由自在だ。

ところがこれだけの技術をもってしても、

一社単独で航空機産業への

参入は難しいという。

「航空機の部品は、

いろいろな工程を経て出来上がる。

いろいろな企業が組み合わさって

やっとひとつの部品が出来る

一社だけでは参入しにくい。」

(日電機密工業 吉田圭二取締役)

取締役の吉田さんが向かったのは会議室。

そこには、同じ岐阜県内にある

ものづくり企業が顔を揃えていた。

集まったのは、

金属をピカピカに磨き上げる

鏡面加工の大堀研磨工業所、

炭素繊維複合材という

硬い素材の加工ができる、

そして、ドリルなどを使った

金属の切削加工で高い技術を持つ

岩田鉄工所の3社。

日電精密工業は、

彼らと岐阜航空機部品クラスターという

共同企業体を結成。

4社でタッグを組み、

機体メーカーからの受注を

勝ちとろうと考えた。

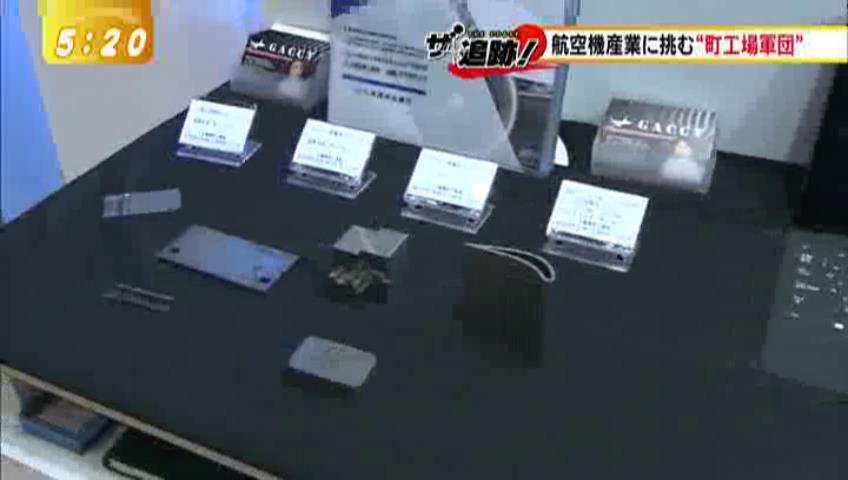

2016年10月、

東京ビッグサイトで開かれた

国際航空宇宙展に、

吉田さんたちがブースを出した。

展示したのは、

タービンブレードと呼ばれる

エンジン部品の試作品だ。

ブースに客がやってきた。

大手機体メーカーの関係者のようだ。

「熱を逃がすための空気穴は

細穴加工で作ってます。

この形状自体は、

ワイヤーカット(放電加工)で作っています。」

(日電機密工業 吉田圭二取締役)

タービンブレードの製造は、

穴あけや切削など様々な加工が必要だ。

機体メーカーは

そうした加工を一手に引き受け、

部品そのものを一貫生産できる

発注先を探している。

吉田さんたちは、

今後クラスターの仲間を増やして

航空機部品の一貫生産に対応し、

受注を勝ちとりたい考えだ。

「私たち(4社)だけでは

まだ一貫生産はできない。

私たちが持っていない技術を

持っている会社はぜひ仲間になってほしい。」

(日電機密工業 吉田圭二取締役)

岐阜航空機部品クラスターには現在、

数社から参入の申し出があるという事です。